유리 설계는 제품 모델링 개념 (창의성, 목표, 목적), 제품 용량, 필러 유형, 색상, 제품 용량 등을 포괄적으로 고려해야합니다. 마지막으로 설계 의도는 유리 병 생산 공정과 통합되며 자세한 기술 지표가 결정됩니다. 유리 병이 어떻게 개발되었는지 봅시다.

고객 특정 요구 사항 :

1. 화장품 - 에센스 병

2. 투명한 유리

3. 30ml 충전 용량

4, 둥근, 날씬한 이미지 및 두꺼운 바닥

5. 드롭퍼가 장착되고 내부 플러그가 있습니다.

6. 사후 처리의 경우 스프레이가 필요하지만 병의 두꺼운 바닥을 인쇄해야하지만 브랜드 이름을 강조해야합니다.

다음과 같은 제안이 제공됩니다.

1. Essence의 고급 제품이기 때문에 높은 흰색 유리를 사용하는 것이 좋습니다.

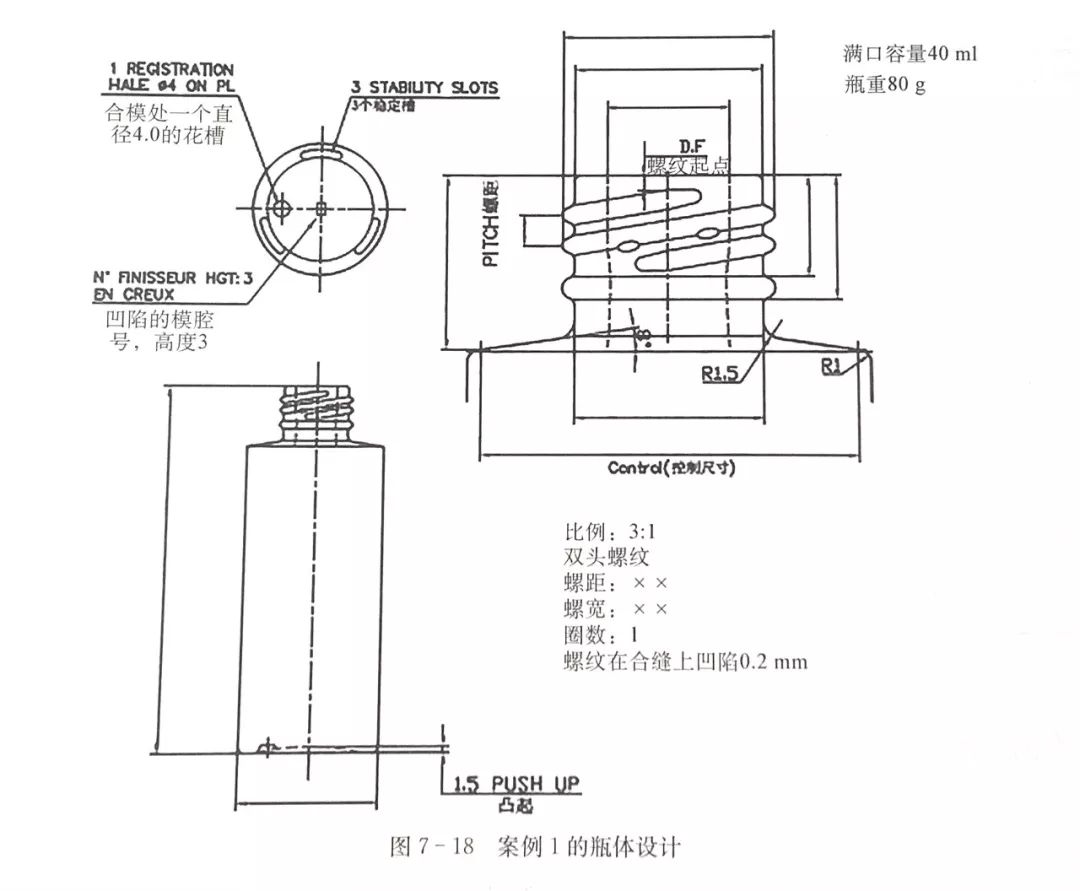

2. 충전 용량이 30ml이어야한다는 점을 고려하면 전체 입은 40ml 용량 이상이어야합니다.

3. 유리 병의 높이에 대한 지름의 비율은 0.4 인 것이 좋습니다. 병이 너무 날씬한 경우 생산 공정과 충전 중에 병이 쉽게 부어 질 수 있기 때문입니다.

4. 고객에게 두꺼운 바닥 설계가 필요하다는 점을 고려하면 2의 체중 대 볼륨 비율을 제공합니다.

5. 고객에게 물방울 관개가 장착되어 있어야한다는 점을 고려하여 병 입에 나사 이빨로 설계되는 것이 좋습니다. 그리고 내부 플러그가 일치하기 때문에 병 입의 내 직경 제어가 매우 중요합니다. 내 직경 제어 깊이를 결정하기 위해 내부 플러그의 특정 도면을 즉시 요청했습니다.

6. 후 처리의 경우 고객의 요구 사항을 고려하여 고객과의 커뮤니케이션 상단에서 Bafter로 그라디언트 스프레이, 특정 제품 도면 소음, 스크린 인쇄 텍스트 및 청동 로고를 만드는 것이 좋습니다.

고객이 제품 그리기를 확인하고 금형 설계를 즉시 시작하면 다음 사항에 특별한주의를 기울여야합니다.

1. 초기 금형 설계의 경우 병의 바닥의 두께를 보장하기 위해 초과 용량이 최대한 작아야합니다. 동시에 얇은 어깨에주의를 기울여야하므로 예비 금형의 어깨 부분은 가능한 한 평평하게 설계되어야합니다.

2. 코어의 모양의 경우, 직선 병 입의 내부 유리 분포가 후속 내부 플러그와 일치하도록해야하기 때문에 가능한 한 코어를 최대한 똑바로 만들어야하며, 너무 긴 코어의 직선 몸체에 의해 얇은 어깨가 발생할 수 없도록해야합니다.

금형 설계에 따르면, 금형 세트가 먼저 만들어지고, 이중 방울이면, 두 세트의 금형이 될 것입니다. 이 금형 세트는 생산 라인에서 시험 생산에 사용됩니다. 우리는 시험 생산 과정에서 결정해야하기 때문에 시험 생산이 매우 중요하고 필요하다고 생각합니다.

1. 곰팡이 설계의 정확성;

2. 드립 온도, 곰팡이 온도, 기계 속도 등과 같은 생산 매개 변수를 결정합니다.

3. 포장 방법을 확인하십시오.

4. 품질 등급의 최종 확인;

5. 샘플 생산에 이어 후 처리 후 교정이 이어질 수 있습니다.

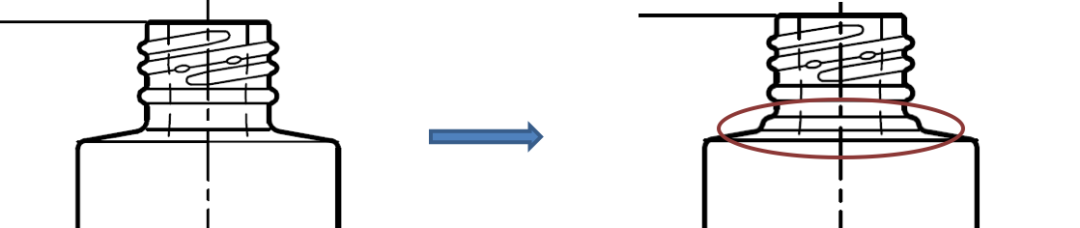

우리는 처음부터 유리 분포에 큰 관심을 기울 였지만 시험 생산 과정에서 일부 병의 가장 얇은 어깨 두께는 0.8mm 미만이라는 것을 발견했습니다. 고객과 의사 소통 한 후, 우리는 어깨 부분에 단계를 추가하기로 결정했습니다. 이는 어깨의 유리 분포를 크게 분포하는 데 도움이 될 것입니다.

아래 이미지의 차이점을 참조하십시오.

또 다른 문제는 내부 플러그의 착용감입니다. 최종 샘플로 테스트 한 후에도 고객은 여전히 내부 플러그의 착용감이 너무 빡빡하다고 느꼈으므로 병 입의 내 직경을 0.1mm 씩 증가시키고 코어의 모양을 똑바로 설계하기로 결정했습니다.

깊은 처리 부분 :

고객의 도면을 받았을 때 브론 징이 필요한 로고와 아래 제품 이름 사이의 거리는 브론 징을 계속해서 인쇄하여 수행하기에는 너무 작아서 다른 실크 스크린을 추가해야하므로 생산 비용이 증가해야합니다. 따라서이 거리를 2.5mm로 늘릴 것을 제안하여 하나의 화면 인쇄와 하나의 브론 징으로 완료 할 수 있습니다.

이는 고객의 요구를 충족시킬 수있을뿐만 아니라 고객의 비용을 절약 할 수 있습니다.

후 시간 : 4 월 -09-2022